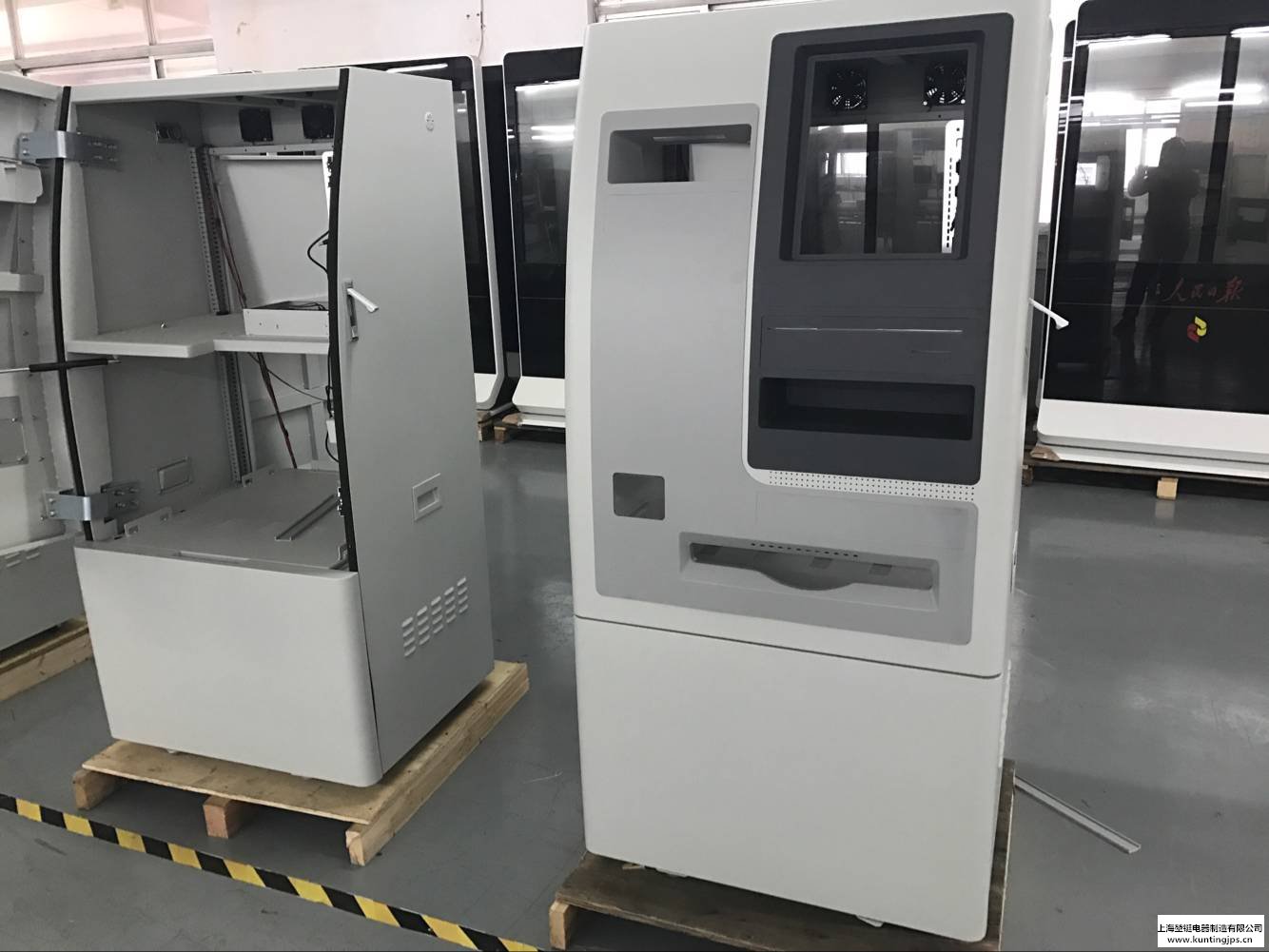

上海钣金加工工艺发生的改变

上海钣金加工工艺常采用的是剪切-冲-折弯-焊接流程。在面对小批量、定制化、高质量以及短交货期订单时总是那么的不适应。在激光切割工艺出现后解决了形状复杂的工件以及单件或极小批量上的制造。

当重新审视新的钣金加工工艺:激光切割-折弯-焊接/铆焊时,由于激光切割的高柔性、高精度,三维设计技术的成熟与普及,用户可从新的设计、新的流程中获益,从而达到降低成本、缩短工期的要求。因此新的钣金工艺是从设计开始的:设计-激光切割-折弯-焊接/铆焊。下面通过几个事例来说明新工艺的特点。

1、钣金加工传统的工艺下,该工件由几部分组成。现在,一次切割折弯就完成了。达到了减少工序,缩短工期,降低成本的目的。

2、钣金加工传统的工艺下,为焊接配置专用夹具。现在部件间使用类似木工榫的工艺,定位准,省时,焊接夹具简单,产品变形小。达到了缩短工期,降低成本,提高质量的目的。

3、由于使用了榫结构,工件折弯后配合点焊工艺,就可完成整个流程。工件变形小,喷涂前无需整形、打磨。

因为新工艺流程的特点,先进钣金加工设备软件支持和设计,主要是通常激光切割工艺、折弯工艺。这样是为了支持二维零件设计,管材类零件设计,折弯工件设计,通过三维图形的展开能够通过标准计算机网络把数控程序给传输到指定的机器上面。

下一篇:上海钣金加工流程工序及注意事项 上一篇:采用钣金机柜加工好处有哪些?

沪公网安备 31012002005113号

沪公网安备 31012002005113号